|

|

|

Projekttagebuch

Tagebuch im Wochentakt (Bildergalerien hinter der Startbild der jeweiligen Woche):

April bis Mai 2007 |

|

Synergie oder: Zwei Welten – ein Ziel…

Im April 2007 trafen sich Herr Gleicke und Herr Ganter und tauschten sich über ihre Erfahrungen und Ziele im Bereich der Jugendbetreuung und deren Förderungsmöglichkeiten aus…

Nach einigen Minuten wurde erkannt, dass sich die Beiden gedanklich in die gleiche Richtung bewegten.

Nach einigen weiteren Treffen nahm das Projekt langsam Gestalt an.

Nun ging es an die Planung:

- Wer ist geeignet?

- Hat so ein Projekt einen Sinn?

- Wer springt mit auf?

- Wer profitiert davon?

Nachdem diese Fragen positiv beantwortet werden konnten, nahm das Projekt seinen Lauf… |

Juni 2007 |

|

Kooperation oder: Viele Köche verderben den Brei – nicht immer…

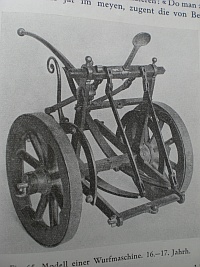

Hier wurde der Grundstein für das wissenschaftliche Fundament des Projektes gelegt. Es stellte sich heraus, dass selbst für Dr. Geibig von den Kunstsammlungen der Veste Coburg noch Fragen bzgl. mittelalterlicher Feuerwurfmaschinen bestehen. Gab es dieses Gerät wirklich?

Bzgl. unseres Ansinnens, eine 100 Tonnen schwere Blide zu bauen holte uns Dr. Geibig schnell auf den Boden der Tatsachen zurück - dies ist in so kurzer Zeit mit kleinem Etat nicht zu bewältigen. Aber dieses rätselhafte Modell in der Schweiz - das hätte er auch sehr gerne!

Also trafen wir uns einige Male - der Beginn einer fruchtbaren Zusammenarbeit. Und nicht nur das: Intensiver Austausch über die Lebensweise im Mittelalter, der Sinn von Brandsätzen und die Gesetze der Physik faszinierten uns alle.

Das nebenbei so viele Menschen aus sehr unterschiedlichen Lebensbereichen sich kennenlernten, miteinander diskutierten und sich über "Jugendträume" austauschten war ein "Nebeneffekt", den wir alle nicht vergessen werden. |

3 Woche: |

|

Zeichnungen: Planen ist schriftliches Denken und…- bewirkt mehr als Übereifer im Handeln

Nachdem nun klar war, was wir tun, mussten wir uns nur noch einigen, wie wir es anstellen...

Wie Du an anderer Stelle dieser Homepage entnehmen kannst, begannen wir, uns spezifischere Daten in Sachen Wurfmaschine zu erstellen.

Wie groß? Wie breit? Wie hoch?

Einige Daten konnten nicht direkt übernommen werden, sondern wurden unter Beistand von Herrn Dr. Geibig und dessen Fachwissen ganz einfach ausgetestet.

Auch war nicht wirklich klar, wozu das Ding wirklich genutzt wurde. Welche Projektile wurden geworfen?

Wie gesagt, es gibt fast keine Überlieferung!

Also machten wir uns erst einmal an die Projektion der einzelnen Teile.

Auch war davon abhängig, welches Material benötigt wird, und somit ergibt sich dann, was es kostet. Nachdem dies klar war, kalkulierten wir die Materialkosten um nach den Schock gleich danach Bemühungen aufzunehmen, woher wir es wohl günstiger bekommen? |

4. Woche: |

|

Schrottplatz: Aus alt mach neu oder viel zu schade zum wegschmeißen

Im Anschluss erstellten wir die Materialliste und begaben uns postwendend damit zum Schrottplatz…

650 Kg Vierkantstangen, Flacheisen, Rundeisen, Federpakete, Stahlkugeln, Blech, ein Lüfterrad, 4 Hanteln und eine ganze Hand voll Fräser der unterschiedlichsten Art.

Unterwegs wie die Strandräuber...

Aus diesen Teilen wird das gemacht, aus diesem jenes -daraus machen wir dieses und hieraus könnten wir dieses schnitzen… |

5. Woche: |

|

Sägen, Sägen und nochmals… - flexen!

In dieser Woche stand das Zuschneiden der Materialien, die wir organisiert hatten, im Vordergrund. Die Teile mussten auf das passende Maß gebracht werden. Die machten wir wo es ging mit der Bandsäge, stellenweise kam auch die Flex (Die erste von mehreren(!)) zum Einsatz. Ein Zentimeter Metall ist etwas anderes als ein Zentimeter Holz; wir lernten dies im Rahmen der täglichen Übungen zum Thema „Geduld“ an der Säge.

Die Längsstreben sollen aus 32 Einzelteilen zusammengeschweißt werden. Eine Schweißnaht muß natürlich bis auf den Kern reichen, was das Flexen von ca. 160 V-Nähten allein für die vier Längsträger bedeutet.

Die nötige Energie für diese langwierige Arbeit tankten wir in der Mittagspause bei dem täglichen leckeren Ravioli- bzw. Bohneneintopf mit trockenem Brot vom ALDI in der Mittagspause. So kann man auch für 1,-€ pro Person satt werden. |

6. Woche: |

|

Schrottplatz die 2te

Es forderte viel Phantasie, aus Teilen die nicht so sind, wie erwartet, etwas herzustellen für das sie nicht vorgesehen waren. So wurde aus 3 Reihen 25 mm Vierkant die Flacheisen mit dem Querschnitt von 25 x 75 mm für die Seitenteile geplant. Aus einer 68 mm dicken Welle und ein paar Metern Winkeleisen die benötigte 75 x 75 mm 4 – Kantwelle für die Wurfachse. Und aus einem 50 x 130 x 500 mm großen Eisenbrocken die Achsaufnahmen der Rahmenteiles.

So bekam nach einigem Hin und Her die Wurfmaschine in der Theorie eine grobe Form und Stück für Stück realisierten wir, was wir uns da angelacht haben. |

7. Woche: |

|

Holzmodelle / Zeichnungen angleichen

Die ersten Brocken nahmen Form an, die ersten Löcher waren gebohrt, das eine oder andere Teil bereits verschweißt.

Aber so richtig an eine Funktion wollte keiner glauben. Bis,- genau, bis das erste Holzmodell FUNKTIONSFÄHIG auf der Werkbank stand. Vielen Dank dafür den Teilnehmern des Holzkurses unter der Leitung von Herrn Petzold aus dem bfz im Vorderem Floßanger, Dieses verschaffte uns zum ersten mal Hinweise auf die Realität.

Die erste Mirabelle flog 15 Meter. Hm, ja, schön... - wenig berauschend, da einige weiter spucken konnten. Aber dann nahm Ulas, Patrik und Manuel den Schraubendreher und begannen das Modell zu modifizieren... Ergebnis: 45 Meter!!!

Jaaa, das kann sich schon eher sehen lassen!!! Bis die Feder brach. |

8. Woche: |

|

Fasen und Flexen

Nachdem das Holzmodell besser funktionierte als erwartet, war der Bann gebrochen, Die Werkstatt verwandelte sich in eine Produktionsstätte. Es wurde geflext, gefräst, gebohrt, gefeilt, Cappuccino getrunken... Alle hatten Blut geleckt... Jetzt wollten sie es wissen, vor allem da auch immer mehr der Teilnehmer daran glaubten, das das, was sich Chris und Thommy ausgemalt hatten, auch umzusetzen ist!

Nun wollten sie es wissen... |

9. Woche: |

|

Der Leiterwagen - drei, zwei, eins – meins!

Wichtigstes Ereignis in dieser Woche war die Beschaffung der passenden Räder. Da die beiden Räder am Originalmodell sowieso im 19. Jahrhdt. ersetzt wurden, war eine exakte Rekonstruktion für Hrn. Dr. Geibig nicht von wissenschaftlichen Interesse.

Ebay machts möglich, wobei das Warten auf das richtige „Schnäppchen“ durchaus zum Geduldsspiel werden kann, besonders unter Berücksichtigung der Tatsache, dass zwei Räder mit je ca. 1 Meter Durchmesser nicht gerade als Päckchen verschicht werden können.

In dieser Woche war es dann soweit – ein kompletter Leiterwagen in ca. 150 km Nähe zum kleinen Preis. – Nichts wie hin… |

10. Woche: |

|

Bohren, Drehen und Fräsen

Mit der Arbeit an diesen Maschinen verabschiedeten sich die Teilnehmer von der Heimwerkerliga in Richtung Fachmann.

Denn die Arbeit an einer Ständerbohrmaschine, einer Fräsmaschine oder auch Drehmaschine gestaltet sich komplexer, als erwartet. Da sind viele Hebelchen und Knöpfe und Handräder und Skalen und und und...

Welche Drehzahl bei welchem Bohrer oder Fräser oder Drehmeißel, und bei welchem Material? Wenn es eine leichte Übung wäre, dann wäre auch eine 3Jährige Ausbildung Mummpitz?! ist sie aber nicht! Und das bekamen die Jungens an jeder Ecke mit.

Und, oh Wunder, etwas Neues zu probieren und auch zu lernen macht richtig fun!!! vor Allem, wen zum Schluss etwas heraus kommt, das man 1. selbst gemacht hat, und das, 2. auch noch eine wichtige Funktion erfüllt... Interessante Erfahrung! |

11. Woche: |

|

Verbessertes Modell: Generalprobe in Klein - Kurzweil für Senioren

Auch die "Holzwürmer" aus der bfz-Werkstatt am Floßanger konnten ihre Füße nicht mehr still halten. Sie präsentierten uns stolz ein überarbeitetes und größeres Modell. Beim ersten Schuss brach der Löffel. Als der verkürzte Wurflöffel montiert wurde, wurde uns eigentlich zum ersten mal klar, dass es sich spätestens hier nicht mehr um ein Spielzeug handelte. - Der Hinterhof des bfz war für weitere Versuche nicht mehr geeignet. Er war einfach zu kurz. Selbst mit locker gespannter Feder flog der Œ Apfel weit über den Zaun. Wir hatten die 50 Meter geknackt. Und einen weitern Löffel.

Am Donnerstag klappte es nun, nach langem Hin und Her und verschieben und dann doch wieder nicht, dass wir unser Projekt im Seniorenheim in einer Vortragsrunde über die Coburger Veste mit vorstellten.

Also schnappten wir unsere Holzmodelle, Bilder und das eine und das andere Bauteil, um es den Teilnehmern vorzustellen. Am liebsten hätten die Bewohner unsere Modelle behalten, auch wenn diese an diesem Tage zur Konfetti und Luftschlangenwurfvorrichtung "zweckentfremdet" wurden. Wir hinterließen an diesem Tage neben etwa 2Kg Konfetti und etwa 10 Päckchen Luftschlangen auch sehr viele lachende und amüsierte Leute, von denen einige sehr interessante Tipps und Anregungen beisteuerten, welche wir in diesem Maße nicht erwartet hatten. |

12. Woche: |

|

Achslager und Beratung mit Dr. Geibig

Ab dieser Woche hatte jedes Teil seine klare Definition, -

was bedeutet: Stange (A) wird der Richthebel, muss so und so bearbeitet werden.

Aus den Teilen B1 bis B27 werden die Seitenteile, die dann mit C1 und C2 verschweißt werden.

Teil E1 und E2 werden Dies und Das und so weiter...

Zeit für die Erste Bilanz mit Herrn Dr. Geibig: Wir konnten etwas vorweisen, unter dem man sich, wenn auch noch mit viel Phantasie, etwas vorstellen kann! Die ersten Teile hatten schon ihr Endmaß und auch ihre Endform, z.T auf den 10tel Millimeter genau. |

13. Woche: |

|

Teilnehmerschwund: Schlechte Zeiten sind gute Zeiten für die Starken…

Teilnehmerschwund bis auf 0 in unserem Projekt!

Christian fragt sich, ob die sehr guten AsA-Vermittlungsquoten überhaupt mit einem erfolgreichen Projektabschluß vereinbar sind.

Denn: Wer soll ehrenamtlich für die AsA-Wurfmaschine arbeiten, wenn alle beruflich „unter der Haube“ sind!?!

„U.“ und „E.“ haben eine Lehre begonnen, „Ma.“ ist zur VHS gegangen, „S.“ hat ein Praktikum mit Option auf eine Lehrstelle begonnen, Mi. zieht in seine neue Wohnung und „P.“ interessiert sich, nach einem mit 1,7 bestandenem Quali, für ein FSJ in Afrika.

Also: Wie war das Motto? „Das Geheimnis des Könnens liegt im Wollen!“

So sind mit Hilfe des Jobcenters und des Jugendamtes schnell neue Interessenten im Gespräch, die sich auch nach erfolgreichem Erstkontakt eine Teilnahme an ASA durchaus als für sie nützlich vorstellen können. So stoßen „C.“ und „S. “ zum Team neu hinzu. Da auch manche von den „Alten“ trotz beruflicher Tätigkeit in der nun sehr knappen Freizeit trotzdem mit anpacken, geht es hoffentlich bald voran.

Der ursprüngliche Zeitplan ist ja sowieso schon komplett über den Haufen… ;-) |

14. Woche: |

|

Wohlverdienter Urlaub

Sicherlich brannte es Chris und Thommy in den Fingern, die Arbeit fortzusetzen, obwohl kein Teilnehmer mehr zur Verfügung stand,- aber es sollte ja ein Projekt für die Jugendlichen sein,- und nicht für die Lehrgangsleiter. Dennoch konnten wir uns nun die Zeit anzwacken, um Dies und Das zu erledigen, was die ganze Zeit auf der Strecke blieb. Z.B. endlich einmal die Werkstatt umstellen, optimieren, so zu sagen. Nun konnten wir auch Platz finden, die Maschine (nachdem uns klar war, wie groß sie wird und welchen Platz sie benötigt) aufbauen zu können, ohne dabei über Werkbänke klettern zu müssen. Auch bekam der Wasserkocher und die Küchenecke ein Separée, so das der Kaffee ungestört vor dich hinsieden konnte, ohne Gefahr zu laufen, dass er von der Platte gestoßen wird.

Letzten Endes erlaubten wir uns, ebenfalls ein paar Tage Auszeit zu nehmen.

Der Buick von Chris nahm wieder Gestalt an, die Blockhütte von Thommy bekam ein neues Dach…

|

15. Woche: |

|

Theorieeinheit für die Urlauber

Buick fährt, Dach dicht, die Jungens wieder da. Inzwischen haben sich viele der Jungens viele Gedanken gemacht. Fragen über Fragen.

Ob fachlich oder auch privat, - es bestand ein riesiger Bedarf. Erfahrungen aus dem Urlaub wurden ausgetauscht, - Fragen wurden gestellt und ausgearbeitet.

Wir erkannten, dass das Projekt selbst im Urlaub die Teilnehmer beschäftigte. Sie brachten sehr viele Dinge mit. Gerade am Freitag fand der Abend kein Ende. Um 19:00 Uhr beendeten wir die Runde, hinterließen aber noch viele unbeantwortete Fragen.

|

16. Woche: |

|

Federpakete

Nachdem die Urlaubs- und Vermittlungsflaute wieder verebbte, begann das Team in Alter Frische gleich damit, die Federn im vorgegebenen Rahmen einzupassen.

Aufgabe war: „Soll alt aussehen“ – „soll schnell zu wechseln sein“ – „soll irgendwie mit dem Holzrahmenteil vom alten Leiterwagen kombiniert werden“…

Sagt sich so einfach. Hier war wiederum Gehirnschmalz gefragt. Nach einigen Versuchen blieb die nun sehbare Variante übrig - Flex, Gummihammer, Schweißgerät, wieder Flex, fertig...und funktioniert sogar!

Abschließend wurden noch die Aufnahmen für die Zugstangen angefertigt und festgeschweißt - Jubel und Frohlocken!

|

17. Woche: |

|

Kleinteile mit großem Aufwand

Die Herstellung der Kleinteile nahmen uns zum Glück die Teilnehmer des WOR-Lehrganges von Herrn Helmschrot ab.

Hier ging es darum, viele Teile mit einer konstanten Präzision zu erstellen. Auch wenn dies der eine oder andere Teilnehmer sicherlich inzwischen selbst hätte fertigen können, waren wir doch alle sehr dankbar für die Unterstützung. Denn solche Arbeiten sind sehr zeitraubend.

Und das schafften die Jungs vom WOR nun doch schneller. „Gelernt ist eben gelernt!“ und Übung macht zumindest den Fachmann! Als dann die gesamten Einzelteile fertig gestellt und probemontiert waren, kapierte nun auch der Letzte, wie die „Maschine“ nun letztendlich funktioniert! Nun fielen die Groschen!

Begleitet von erstaunten „Ach jaaa, logo…“ oder „klar“, oder „jetzt hab ich`s geschnallt“ Zumindest konnten wir in der gewonnenen Zeit weitere Kleinteile fertigen, wie z.B. Sicherungsstifte, Distanzringe, Aufnahmeteile, und auch diverse Spezialschlüssel für die 4-Kant-Muttern

Auch blieb uns hierdurch die Zeit, alle Seitenteile zu Verschweißen und die Querstangen anzupassen…

|

18. Woche: |

|

Hochzeit: Fahrgestell - Rahmen

Nun hatten wir alles, was wir brauchten, um das Ganze Ding auf die eigenen Füße zu stellen. Nur, die Schuhe wollten nicht passen. Zu schmal, zu schräg, zu unpassend. Wie soll man es befestigen und vor allem wo? Und die Federn?

Denn die Achsaufnahme des Leiterwagens war weder für die Aufnahme zweier Federpakete, noch für die Montage in einen Stahlrahmen vorgesehen.

Was nun? O.K. ließen wir mal wieder die Flex raus.

Radaufnahme ab, Zwischenstücke für die Achsaufnahmen herstellen, und das Ganze wieder zusammenschweißen.

Anschließend das originale Achsklemmholz. anpassen, dass die Federpakete sicher mit eingeklemmt werden können und: ZUSAMMENBAU…

Passt, wackelt und hat Luft, im wahrsten Sinne des Wortes! Aber alles innerhalb der notwendigen Toleranzen!

Wie sagt der Fachmann?? „Das hebt!!“

|

19. Woche: |

|

Wurfachse und Schweißen

Nachdem das Fahrwerk augenscheinlich seine Funktion erfüllte, gingen wir daran, das eigentliche "Zweckmodul", sprich die Wurfachse endlich anzugehen. Die Welle hatten wir ja schon; Nachteil, sie war auf dem Schrott schon auseinandergebrannt worden und passte zu allem Übel nicht in die Drehmaschine. Also nix, wie geplant, einfach mal kurz einspannen, die Enden spitz drehen, zusammenschweißen und fertig - Neee, statt Dessen durften die Jungens einen ganzen Tag lang die Enden auf Gehrung sägen - denn die Welle muss ja bis auf den Kern durchgeschweißt werden! Hält ansonsten nicht. Demnach muss die Schräge bis zur Mitte gehen. Der anfänglich begonnene Versuch, die Schräge mit der Flex anzubringen wurde nach 2 Stunden und 4 Schruppscheiben eingestellt.

Nachdem die Welle ihre geplante Form hatte, war es dann nicht mehr so schlimm.

Sauber einspannen, dass die beiden Teile in einer Flucht liegen, sauber mit Füllnähten die Fase verschweißen und im Anschluss die bereits vorgefertigten Winkeleisen aufschweißen.. Sicherlich ist dass keine 4-Kant-Welle wie im Original, sondern vielmehr eine runde Welle mit 4-Kant-Verkleidung. Aber da die Welle aus einem wesentlich zugfesterem Material bestand, als das Original, konnte man darüber hinweg sehen. Also hatten wir nun eine 4-Kant-Welle - wie im Original!

|

20. Woche: |

|

Weitere Kleinteile / Löffelaufnahme

Wie gesagt, die großen Teile waren fertig.

Zwar noch nicht zusammengebaut, aber fertig. Auch sind die Schmiedeteile noch nicht in der Endform - aber die Rohteile sind fertig.

Nun machten wir und an das „Kleinteilgeplänkel“. Sprich: Bolzen, Stifte, angepasste Unterlegscheiben, die flexible Befestigung des Löffels, Gegenhalter für die Achse des Auslösehebels, Aufnahmen für die Seitenstabilisierungen und, und, und...

Zwei Tage an der Drehmaschine stehen und non Stopp die gleichen Teile fertigen... so sieht die Realität in der Produktion aus... Nur in der Produktion ist nach 2 Tagen nicht Schluss...

Aber, oh Wunder, es kamen Sprüche wie „so nen Job möchte ich“, oder „Macht Spass, da kann man nicht viel falsch machen“...Na schön...

|

21. Woche: |

|

Die Achse des Bösen – oder jetzt kommts ganz hart.

Nachdem die Wurfachse aus den zwei Wellenteilen vom Schrottplatz entstanden ist und auch ihre vierkantige Form mittels Winkelblechen erhalten hat, ging es nun daran, die entsprechenden Löcher für die Installation des Löffels, der Zugstangenaufnahmen sowie der Arretierungsnuß anzufertigen.

Leicht gesagt – schwer getan. Aufgrund des Schweißens der Teile haben wir im Nebeneffekt manche Bereiche der Achse mittels Wärmebehandlung gehärtet.

Und gehärteter Stahl ist eben hart und mit Standardwerkzeug somit so gut wie gar nicht bearbeitbar. P. und K. erfuhren in dieser Woche, wie es ist, stundenlang Löcher zu bohren – mit „Erfolgserlebnissen“ im hunderstel-Millimeter Bereich.

Gegen Ende der Woche haben wir dann aufgegeben – mit Bohrer und Feile ist da nichts zu machen.

Die Lösung hatte natürlich Tommy parat: Ein Schweißbrenner wurde eingesetzt – das Einzige, was die inzwischen als „hoffnungsloser Fall“ bezeichnete „Achse des Bösen“ dann doch zum Einlenken brachte. |

22. Woche: |

|

Die Schmiede – „Urformung“ des Werkstoffes

Dank der freundlichen Unterstützung des Herrn Koeppler, der uns seine Schmiede auf der Ernstfarm in Coburg zu Verfügung stellte, konnten wir uns in dieser Woche einer für uns ganz neuen Art der Metallbearbeitung widmen.

Das Schmieden, einer der ältesten Formen der Metallbearbeitung ließ uns völlig neue Dimensionen bzgl. des Verformens ehemaliger Schrottteile entdecken.

So wurden der Richthebel, der Abzugshebel, sowie die halbkreisförmigen Stabilisatoren des Wurfrahmens mittels viel Wärme, Muskelkraft und unter Schweiß in Form gebracht. |

23. Woche: |

|

Die Schmiede 2. Teil

Da auch in dieser Woche das Wetter schon sehr winterlich war, freuten wir uns durchaus, wieder am warmen Feuer arbeiten zu können. Die Stabilisatoren wurden fertig gestellt, der Löffel geformt und zu guterletzt noch vorhandener Baustahl mit flinker Hand in mehrere „original“ keltische Jagdmesser aus dem Jahre 500 v. Christus verwandelt.

Nach mehreren Wochen künstlicher Alterung in feuchter Erde dürfte es auch für Dr. Geibig ohne chemische Analyse des Werkstoffes sehr schwierig werden, das Herstellungsdatum anzugeben. |

24. Woche: |

|

Hochzeit: Gestell - Wurfachse

Nachdem die Achse nach einem langem Ringen um die Dominanz klein beigab, und gewillt war, die verschiedenen Befestigungs- und Funktionsteile in sich aufzunehmen, war es an der Zeit, diese nun mit dem Rahmen zu verbinden. Die Lager der Achse konnten nun, an der Welle angepasst, mit den restlichen Rahmen untrennbar verschweißt werden.

Nun waren die wichtigsten Teile eine Einheit! Ab hier konnte man das Ding erst mal so richtig als Ganzes erfassen. Dieser Schritt rundete so zu sagen „Das Grobe“ ab.

Nun begann das Feintuning!

|

25. Woche: |

|

Montage des Zugmechanismus

Nachdem die Federn mit ihren Endstücken verschweißt waren, die Federpakete ihren festen Platz an der Achse gefunden hatten, und ansonsten alles montiert war, ging es daran, die „Funktionsteile“ miteinander zu verbinden.. Nachdem die passenden Fuß- und Kopfstücke angefertigt waren, konnten die provisorischen Zugstangen in Form von M16er Gewindestangen montiert werden. Zu dieser Variante entschieden wir uns, da so die diversen Längenänderungen der Zugstangen einfacher zu ermöglichen sind, als würden wir die Zugstangen bereits in Endform, nämlich aus den vorgesehenen Flacheisen, fertigen. Auch wenn Metall geduldig ist, zu kurz abgeschnitten ist zu kurz abgeschnitten. So etwas verzeiht eine Gewindestange, indem man ein Verlängerungsstück mit einschraubt, eher, als das gekürzte Flacheisen. Oder wie war das? - 3 mal abgeschnitten und immer noch zu kurz? Ein Flacheisen nehmen wir, wenn alles angepasst ist! Vielleicht Mitte Februar?!?!

|

26. Woche: |

|

"Girls Day" und die Spannhebel

Auch verirrte sich in dieser Woche Rebecca in die Werkstatt.

Das Anfängliche „Hmmm?“ und „Naja?“ wich innerhalb kürzester Zeit dem „Boooh!“ und „Whow!“, - nämlich gleich nachdem sie das Erste Mal die Flex ans Werkstück hielt.

Als sie merkte, dass es zwar nicht einfach geht, aber dennoch ein Erfolg zu erkennen ist, wollte sie gar nicht mehr aufhören. Hier traf das derbe Handwerk auf Feingliedrigkeit und Fingerspitzengefühl?

Die Ergebnisse konnten wirklich bei den Jungens mithalten... So Motiviert tat ihr es im Nachhinein leid, dass sie nicht öfters kommen konnte, da die Versorgung ihres Babys selbstverständlich Vorrang hat!

Nichts desto trotz spitzt sie doch seitdem das eine oder andere mal in die Werkstatt…

|

27. Woche: |

|

"Minitestschuss" - 3 Meter!

Nach und nach fügten sich die letzten Teile zusammen.

Federn: auf der Achse festgeklemmt.

Wurfachse: eingebaut und dreht sich.

Löffel: hält.

Zugstangen: angebaut und versplintet.

Also, dann spannen wir eben mal! Löffel rein und festschrauben.

Beide Federpakete anschließen, die Stangen aber noch gaaanz locker spannen.

Die Räder feststecken, sichern, den Rahmen am Boden aufsetzen und laaangsam spannen.

Als Kevin am Löffel zog, bogen sich die Federn kaum merklich. Wie hier am ersten Bild links zu erkennen ist, gewann die Maschine! Natürlich lies er dann nicht, wie eigentlich geplant, sachte los, nein, - er lies sie schnalzen- und der Löffel löste sich, obwohl er geklemmt war, und flog 3 Meter weit! Und das fast ohne Spannung der Federn!

Ja, das IST eine Waffe und kein Spielzeug! An diesem Tag einigten wir uns einstimmig darauf, dass ab nun gewisse Sicherheitsvorkehrungen tunlichst einzuhalten sind!

|

28. Woche: |

|

Farbe kommt ins Spiel

Fast alles steht und sitzt. Alles was wir bisher zusammenbauen konnten, war zusammengebaut.

Nun stand der Anstrich ins Haus. Dazu musste sie wieder bis auf die letzte Scheibe zerlegt werden.

Die Farbgebung war noch Grundlage einiger soften Dispute, aber auch hier kamen wir zu einer Einigung: Der Doktor hat gesprochen: „hugh!“

Kevin und Andreas waren die „Farbgeber“, während Thommy und Patric die letzten Sicherungsnadeln bogen.

|

29. Woche: |

|

Räderrecycling und Endlackierung

Diese Woche unterschied sich eigentlich nur noch von der Woche davor, indem Patric die 4-Kante an der Wurfachse feretig flexte und auch Leinöl-Firnis kam zum Einsatz - Und plötzlich sahen die Räder 500€ Teurer aus!!! Nun passte das Bild!!!

Auch wurden diverse Teile noch mal nachlackiert und anschließend mit einer dreckig angerührten Verdünnerlösung wieder auf alt gemacht.

|

30. Woche: |

|

Endmontage - weitere Verbesserungen

Diese Woche war ein ganz besonderes Highlight.

Nachdem die Maschine wieder zusammengesetzt war, wurde nun wirklich das allerletzte, aber auch von der Funktion her gesehen das entscheidendste Teil überhaupt angebaut. Der AUSLÖSEHEBEL.

Warum so spät?. Na, ganz einfach, erst im allerletzten Bauabschnitt konnten wir die Arretierung an den Auslösehebel schweißen. Denn wir musste uns hier für die ideale Länge entscheiden. In welchem Winkel und in welchem Abstand soll es nun angebaut sein?

Steht die Maschine waagerecht oder hinten aufgesetzt? Wie weit steht der Hebel vom Boden weg???

Viele Fragen, wobei letzten Endes die Logik und des Doktors Sachverstand die Lösung einbrachte…

Als die beiden Teile, Arretierung und Auslösehebel, zu einem Teil verschweißt waren, am Rahmen montiert und so die Nuss einklinken konnte, war klar: heute ist ein guter Tag für den ersten Testschuss!

Thommy hatte so und so mit Chris gewettet dass in dieser Woche der erste Schuss stattfindet. Alleine der Erhalt der Ehre war schon Triebfeder genug.

Und so kam es auch… Wir montierten auch nur eine Feder, ohne dass sonderlich viel Zug auf die Achse kam. Aber bereits diese 10% - Spannung war schon ausreichend, um Kevin, wie schon beim Ersten mal Spannen kurz vor Weihnachten, abheben zu lassen. Sprich, seine 64 Kg reichten immer noch nicht, um die Maschine am Wurflöffel zu spannen! Da mussten eben Thommys 105 Kg argumentieren… Selbst hier wurde es knapp. Aber die Nuss rastete ein!!!, die Maschine war zum ersten mal gespannt!!!

Da wir aber in der Werkstatt standen und wir die Maschine ohne Vorschlaghammer und bleibenden Schäden an Gerät und Gebäude nicht durch die Tür bekommen hätten, entschlossen wir uns, DEN Schuss in der Halle durchzuführen.

Da die Halle aber auch nach ASA noch intakt sein sollte, schossen wir nicht mit der Stahlkugel, sondern mir einem mit Putzlappen gefüllten Arbeitshandschuh.

Auch konnten wir das Maschinchen nicht wirklich drehen, so zielten wir einfach in die Ecke- Abstand zur Wand, 8 Meter.

Als Thommy den Auslösehebel betätigte, schepperte es, als hätte jemand einen Sack Schrauben fallen lassen. Das Gescheppere endete damit, dass aus der Ecke ein Klatschen zu hören war, als hätte Sebastian Deisler mit aller Kraft einen Ball in die Ecke gedroschen. Krawumm-patsch - Wie an der Schnur gezogen donnerte der Handschuh in die obere Ecke und war danach seitlich an der Naht aufgeplatzt.

Jawoll, die Maschine „FUNZT“ und war während der Aktion nicht auseinandergefallen.

Mit diesem Erfolg konnten wir uns zufrieden zurücklehnen und mit diesen Lorbeeren behaftet, erhobenen Hauptes die Weihnachtsferien einzuläuten. |

31. Woche: |

|

Erste Testschussserie

Nachdem das Neue Jahr gebührend empfangen wurde und die Wette nach gemeinsamen Einvernehmungen mit Chris zu 50% als erfüllt betrachtet werden konnte, somit die Ehre erhalten blieb, wurde alles zum „finalen Transport“ vorbereitet und wieder zerlegt.

Auch haben wir zum ersten mal eine Gesamtwiegung durchgeführt. Summe aller Einzelteile, gute 380 Kg!!! Also denn, alles ins Auto und ab nach Forsthub auf ein Privatgelände, um die Gefährdung der Zivilbevölkerung zu minimieren!

Die Stunde der Wahrheit nähert sich... In dieser Woche herrschte eine gewisse geschäftige Unruhe in unserer Werkstatt: Letzte Verbesserungen sollten verhindern, dass der erste "richtige Testschuss" allzu peinlich ausfällt. Alle gesplinteten Verbindungen wurden mit veränderten Einmalsplinten versehen, die Testzugstangen wurden auf passende Länge gebracht, der Auslösehebelmechanismus nochmals verändert - kurz: Was (noch) nicht passte, wurde passend (zumindest nach unserem aktuellen Wissenstand) gemacht...

Am Freitag war es dann soweit: Raus aufs freie Feld bei Grub am Forst! Also - Maschine zerlegen, rein ins Auto und dann wieder zusammen bauen. Das Wetter war regnerisch - uns war das egal. Alle fieberten dem großen Ereignis entgegen - letzter Check - Spannen - und ...

...Feuer Frei!...

Der erste Schuß! Unsere Maschine funktioniert wirklich! Die Maximalweite an diesem Tag betrug 45 Meter - wir sind zufrieden, dass nicht nur wir, sondern auch unsere Maschine das heil überstanden hat. Die ersten Erkenntnisse wurden gewonnen. Um die 80 bis 100 Meter zu "knacken", bedarf es weiterer Modifikationen. Dazu aber in der 32. Woche - jetzt ist erstmal das Faschingswochenende angesagt... |

32. Woche: |

|

Optimierungsberatung mit Dr. Geibig und weitere Testschüsse |

| |

|

| |

|

|

| |

|

|

|

|